|

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

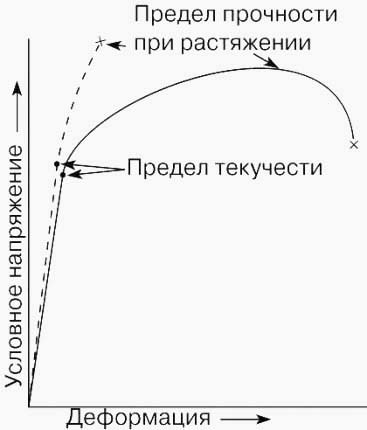

Когда на

металлический образец действует сила или система сил, он реагирует на

это, изменяя свою форму (деформируется)…

продолжение

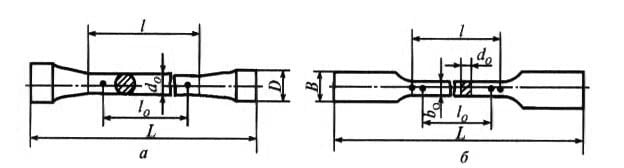

СТАНДАРТНЫЕ ИСПЫТАНИЯ ПРОЧНОСТНЫХ И ПЛАСТИЧЕСКИХ

СВОЙСТВ МЕТАЛЛОВ. ИСПЫТАНИЕ НА РАСТЯЖЕНИЕ И СЖАТИЕ

Механические

испытания в зависимости от характера действия

нагрузки во времени могут быть:

статические,

при которых нагружение производится медленно и

нагрузка возрастает плавно от нуля до некоторой максимальной

величины или

остается постоянной длительное время при малой

скорости деформации;

динамические,

при которых нагрузка на образец возрастает мгновенно

при большой скорости деформации;

-

повторно-переменные (или циклические), усталостные,

при которых изменяются величина и направление действия нагрузки…

продолжение

ТВЕРДОСТЬ МЕТАЛЛОВ

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ

Твердость

— свойство материала оказывать сопротивление упругой и пластической деформации

или разрушению при внедрении в поверхностный слой материала другого, более

твердого и не получающего остаточной деформации тела - индентора…

продолжение

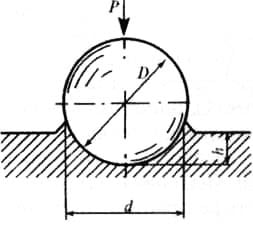

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ

МЕТАЛЛОВ ПО БРИНЕЛЛЮ

Метод

измерения твердости по Бринеллю регламентирован ГОСТ 9012.

При

определении твердости этим методом стальной шарик определенного диаметра

D

вдавливают в тестируемый образец под действием нагрузки

Р,

приложенной перпендикулярно к поверхности образца…

продолжение

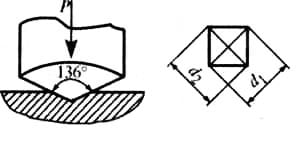

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ

МЕТАЛЛОВ ПО ВИККЕРСУ

Метод измерения твердости по Виккерсу

регламентируется ГОСТ 2999. Метод используют для определения твердости деталей и

металлопродукции малой толщины, а также тонких поверхностных слоев, имеющих

высокую твердость…

продолжение

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ

ПО РОКВЕЛЛУ

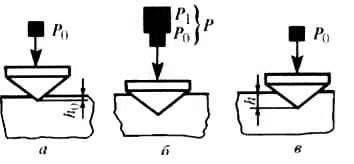

Метод измерения твердости по Роквеллу регламентирован ГОСТ 9013. При определении

твердости этим методом тестируемый образец (изделие) под действием двух

последовательно прилагаемых

нагрузок

- предварительной

P0

(обычно

Р0

= 10 кгс) и общей

Р

-

вдавливают

индентор (алмазный конус или стальной шарик)…

продолжение

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ

ПО ШОРУ

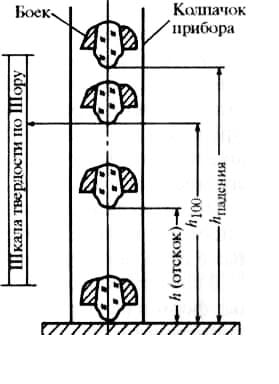

Метод измерения твердости по Шору

регламентирован ГОСТ 23273. Это - основной метод определения твердости

поверхности

прокатных валков при их изготовлении, поставке

на металлургическое предприятие, а также в процессе эксплуатации валков на

прокатных станах…

продолжение

МИКРОТВЕРДОСТЬ

Метод измерения микротвердости регламентирован

ГОСТ 9450. Определение микротвердости (твердости в микроскопически малых

объемах) проводят при исследовании отдельных структурных составляющих сплавов,

тонких покрытий, а также при измерении твердости мелких деталей.

продолжение

СООТНОШЕНИЕ ЗНАЧЕНИЙ ТВЕРДОСТИ ПРИ ИЗМЕРЕНИИ

ТВЕРДОСТИ МЕТОДАМИ БРИНЕЛЛЯ, ВИККЕРСА, РОКУЭЛЛА И ШОРА

При сопоставлении значений твердости,

полученных разными методами, между собой и с механическими свойствами материалов

необходимо помнить, что приводимые в литературных источниках таблицы или

зависимости для такого сопоставительного перевода являются чисто эмпирическими.

Физического смысла такой перевод лишен, так как при вдавливании

paзличных

по форме и размерам инденторов и с разной нагрузкой твердость определяется при

совершенно различных напряженных состояниях материала…

продолжение

УДАРНАЯ ВЯЗКОСТЬ МЕТАЛЛОВ

Одним

из важных внешних факторов, влияющих на сопротивление металла

пластическому течению и разрушению, является скорость деформации…

продолжение

УСТАЛОСТЬ И ВЫНОСЛИВОСТЬ МЕТАЛЛОВ

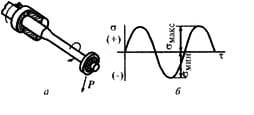

Процесс постепенного накопления повреждений в металле под длительным

воздействием повторных или повторно-переменных напряжений, приводящий к

образованию трещин и разрушению, называют

усталостью…

продолжение

ПОЛЗУЧЕСТЬ МЕТАЛЛОВ

Ползучестью

называют явление непрерывной пластической деформации под действием

постоянного напряжения в течение определенного времени…

продолжение

КОРРОЗИЯ

ПРИРОДА И

СУЩНОСТЬ КОРРОЗИИ МЕТАЛЛОВ

Коррозия металлов -

процесс разрушения металлов вследствие химического, электрохимического или

биохимического взаимодействии с окружающей средой...

продолжение

КЛАССИФИКАЦИЯ

КОРРОЗИОННЫХ ПРОЦЕССОВ

По

механизму протекания коррозионных процессов коррозию разделяют на химическую и

электрохимическую...

продолжение

ЗАЩИТА МЕТАЛЛОВ ОТ КОРРОЗИИ

По

механизму протекания коррозионных процессов коррозию разделяют на химическую и

электрохимическую...

продолжение

МЕТАЛЛИЧЕСКИЕ ЗАЩИТНЫЕ ПОКРЫТИЯ

Принцип защиты от коррозии с помощью металлических покрытий.

продолжение

ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

ОСНОВНЫЕ СВЕДЕНИЯ О ЛИТЬЕ

МЕТАЛЛОВ

В литейном производстве готовые изделия и фасонные заготовки

получают

заливкой жидкого металла или сплава в литейные формы…

продолжение

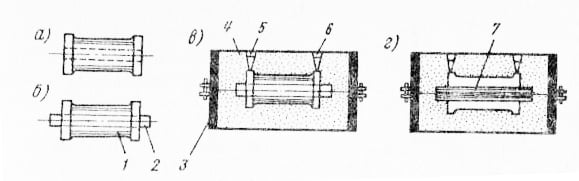

ПОНЯТИЕ О ЛИТЕЙНОЙ ФОРМЕ

Подготовленный к плавке жидкий металл заливают в литейную форму, из

которой затем извлекают готовое к дальнейшей обработке изделие…

продолжение

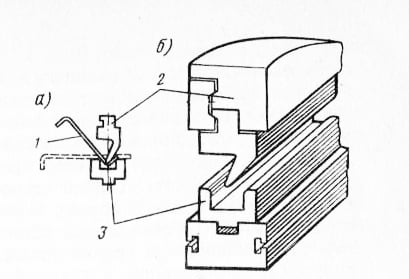

ЛИТЬЕ В КОКИЛЬ

Кокилем

называют металлическую

литейную форму, используемую многократно. При таком

способе получают детали высокой

точности

и повышенного качества

поверхности…

продолжение

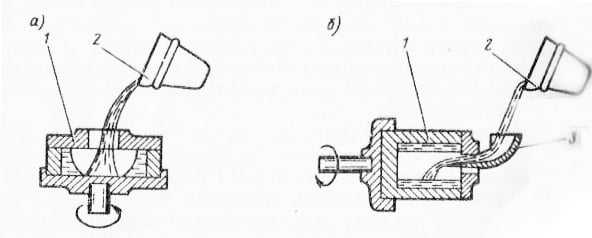

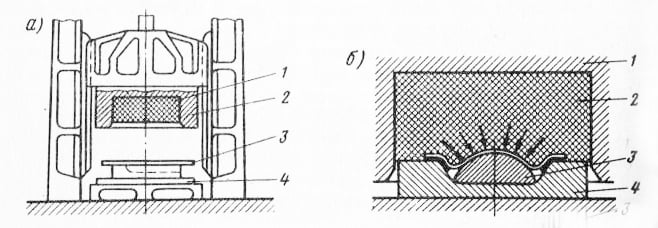

ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Этот способ литья состоит в том, что в

металлическую

форму принудительно под давлением подают расплав…

продолжение

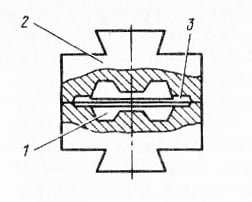

ЦЕНТРОБЕЖНОЕ ЛИТЬЕ

Центробежным литьем называют способ

получения отливок, при котором расплав заливают во вращающуюся форму…

продолжение

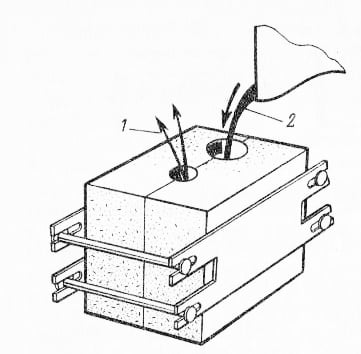

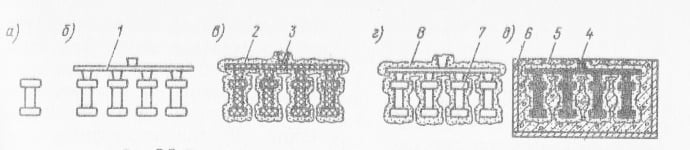

ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ

МОДЕЛЯМ

Сущность

способа состоит в

том, что

модели, по которым делают литейную форму, изготавливают

из

легковыплавляемых или выжигаемых материалов…

продолжение

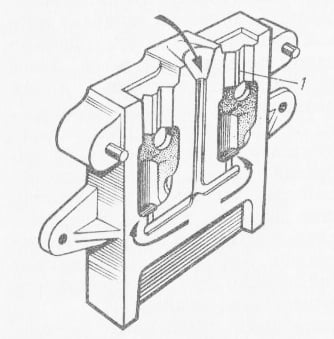

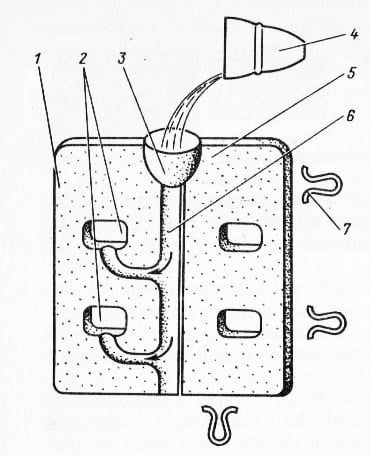

ЛИТЬЕ В ОБОЛОЧКОВЫЕ

ФОРМЫ

Этот способ получения отливок заключается в том, что расплав заливают в литейную форму,

представляющую собой оболочку

пустотелой формы, внутри которой имеются полости для получения детали, а также

литниковая система…

продолжение

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

ОБРАБОТКА МЕТАЛЛОВ

ДАВЛЕНИЕМ

Обработкой металлов давлением называют процесс получения готовых изделий или

заготовок за счет изменения формы металла при его пластической деформации. При

этом возникают напряжения, превышающие предел упругости. В этом случае будут

изменяться физико-механические свойства металлов и сплавов, подвергающихся

обработке давлением…

продолжение

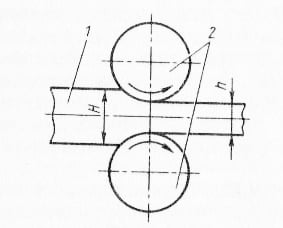

ПРОКАТКА МЕТАЛЛА

Прокаткой называют процесс обжатия заготовки между вращающимися валками

с

целью придания ей требуемых формы и размеров. Процесс

прокатки

осуществляют следующим образом…

продолжение

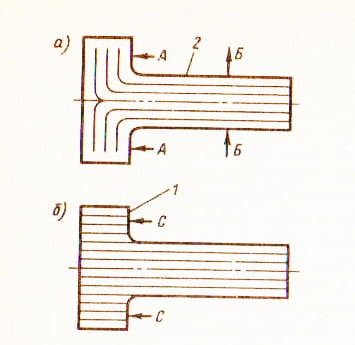

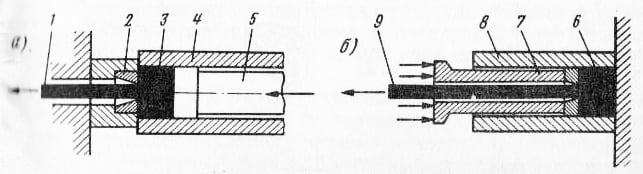

ПРЕССОВАНИЕ МЕТАЛЛА

Сущность

прессования состоит в том, что полуфабрикаты и готовые изделия получают

выдавливанием из замкнутой полости через отверстие. Прессование широко применяют

для получения прутков круглого сечения или труб диаметром до 400 мм, а также для

получения различных профилей…

https://best-ero.net. http://shapochka-krasnaya.ru.

продолжение

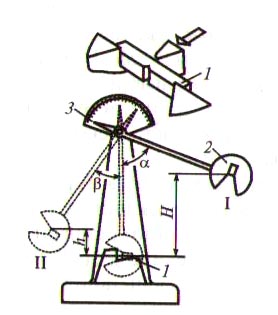

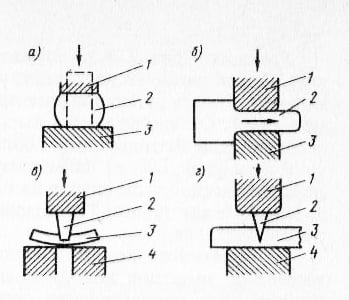

СВОБОДНАЯ КОВКА

Сущность

процесса свободной ковки состоит в том, что необходимое изменение формы

заготовки достигается путем ударов и нажимов специальным инструментом (бойком)

пресса или молота...

продолжение

ОБЪЕМНАЯ ШТАМПОВКА

Объемная штамповка

- метод обработки давлением металлической заготовки, при котором принудительное

перераспределения металла производится в полости инструмента, называемого

штампом...

продолжение

ЛИСТОВАЯ ШТАМПОВКА

Листовая штамповка

в самолетостроении занимает весьма важное место, ибо детали, изготовленные из

листового материала, составляют основу каркаса и многих систем самолетов,

вертолетов и авиадвигателей...

продолжение

ШТАМПОВКА С

ПРИМЕНЕНИЕМ РЕЗИНЫ

Штамповка

с применением резины

особенно характерна для авиастроения, поскольку чаще

всего детали изготавливают в

небольших

количествах…

продолжение

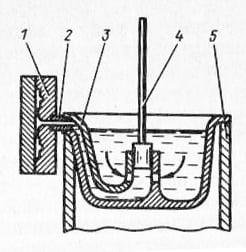

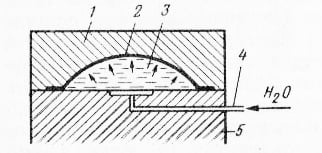

ГИДРОШТАМПОВКА

Для изготовления

неглубоких крупногабаритных

деталей в

мелкосерийном производстве применяют

вытяжку жидкостным

пуансоном в

жесткую матрицу. Такой способ штамповки

называется

гидроформовкой

или гидроштамповкой…

продолжение

ШТАМПОВКА ВЗРЫВОМ

Штамповка взрывом

получила в авиастроении распространение в связи с тем, что все большее

применение находят жаростойкие и нержавеющие стали, титан и другие сплавы,

имеющие высокую прочность, но низкие технологические свойства. Усилия для

формообразования в этом случае значительно возрастают, а прессовое оборудование

не может обеспечить высокого качества и нужной производительности…

продолжение

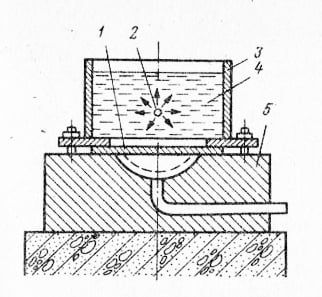

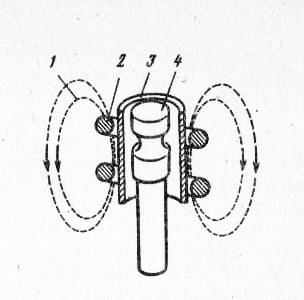

ЭЛЕКТРОМАГНИТНАЯ ШТАМПОВКА

Электромагнитная штамповка

основана на воздействии на заготовку электромагнитного поля…

продолжение

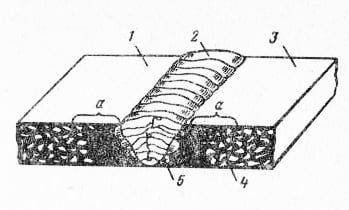

СВАРКА

СУЩНОСТЬ СВАРКИ И ВИДЫ СВАРКИ

Сваркой

называют процесс получении неразъемных соединений металлических деталей и узлов

посредством образования межатомных связей между свариваемыми частями при их

нагреве или пластическом деформировании…

продолжение

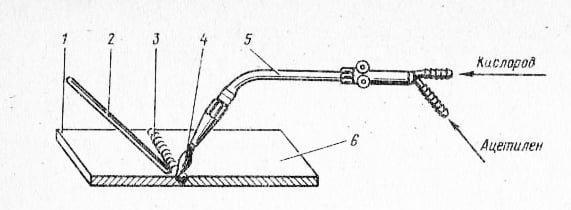

ГАЗОВАЯ СВАРКА

Газовая сварка

относится к термическим методам сварки. Она основана на расплавлении соединяемых

металлических кромок. Расплавление происходит за счет воздействия газового

пламени…

продолжение

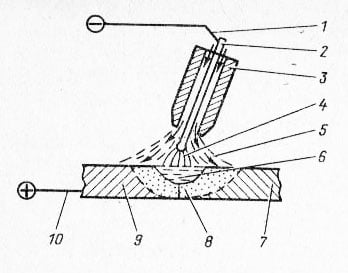

ДУГОВАЯ СВАРКА

Дуговая сварка также

относится к термическому классу

сварки.

Дуговая сварка -

один из видов сварки плавлением, которое осуществляется с помощью электрической

дуги...

продолжение

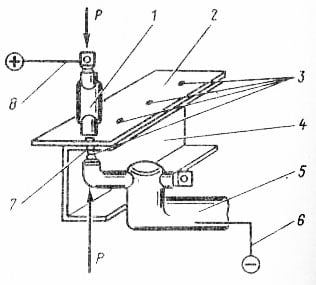

КОНТАКТНАЯ СВАРКА

Дуговая сварка также

относится к термическому классу

сварки.

Дуговая сварка -

один из видов сварки плавлением, которое осуществляется с помощью электрической

дуги...

продолжение

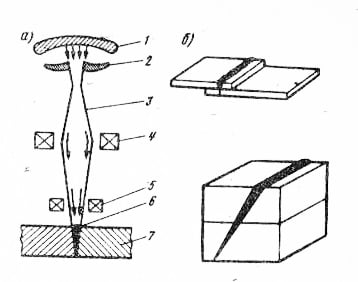

ЭЛЕКТРОННО-ЛУЧЕВАЯ СВАРКА

Дуговая сварка также

относится к термическому классу

сварки.

Дуговая сварка -

один из видов сварки плавлением, которое осуществляется с помощью электрической

дуги...

продолжение

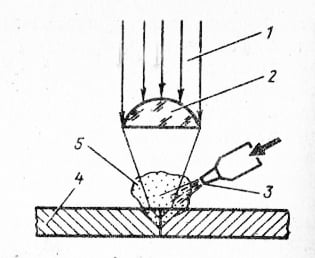

ЛАЗЕРНАЯ СВАРКА

Лазерная сварка все

более широко применяется в авиастроении. Она основана на применении оптических

квантовых генераторов (ОКГ). В этом случае используется тепло, возникающее на

поверхности спариваемых материалов при воздействии на них светового луча ОКГ -

лазера...

продолжение

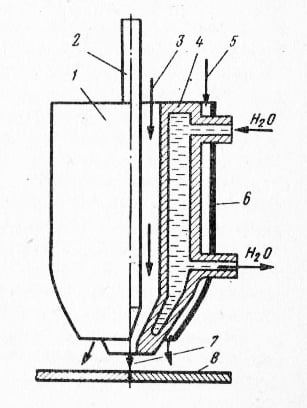

ПЛАЗМЕННАЯ СВАРКА

Лазерная сварка все

более широко применяется в авиастроении. Она основана на применении оптических

квантовых генераторов (ОКГ). В этом случае используется тепло, возникающее на

поверхности спариваемых материалов при воздействии на них светового луча ОКГ -

лазера...

продолжение

СПЕЦИАЛЬНЫЕ

ВИДЫ

СВАРКИ: ДИФУЗИОННАЯ СВАРКА, УЛЬТРАЗВУКОВАЯ СВАРКА, СВАРКА ВЗРЫВОМ И ДР.

Диффузионную сварку

осуществляют в вакууме при индукционном нагреве и небольшом сдавливании. Этот

вид сварки относится к термомеханическому классу...

продолжение

РЕЗКА МЕТАЛЛА

Резка

металлов. Резку металлов осуществляют с применена высокотемпературного нагрева,

поэтому употребляют выражение

термическая

резка.

Термической резкой называют процесс отделения металлических частей (заготовок)

от сортового или массивного проката в виде листов. Чаще всего этот процесс

основан на окислении

и

плавлении

обрабатываемого металла...

продолжение

|