|

Классификация

коррозионных процессов

По

механизму протекания коррозионных процессов коррозию разделяют на химическую и

электрохимическую.

Химическая коррозия

протекает в сухих газах или жидких электролитах.

В большинстве случаев это сухой воздух, углекислый сухой водяной пар и чистый

кислород. При химической коррозии

поверхность

металла окисляется. В авиационных конструкциях может

иметь место газовая коррозия деталей, на

которые воздействуют

выхлопные

газы. Такие детали изготавливают из жаростойких сплавов. Для большинства же авиационных

конструкций химическая

коррозия

нехарактерна, поскольку в практических условиях имеет

место

контактирование с увлажненной атмосферой.

Электрохимическая

коррозия развивается во влажной атмосфере,

морской и речной воде. При этом жидкость

выполняет роль электролита.

Но поскольку есть электролит, возникает коррозионный ток и

происходит растворение металла вследствие

электрохимического

взаимодсйствия

его с электролитом.

Схематически рассмотрим возникновение коррозионно тока.

Поверхность любого металла электрохимически неоднородна, что приводит к

образованию микрогальванического коррозионного элемента. Неоднородность поверхности металла может быть вызвана дефектными участками кристаллов, участками, где имеются группы мелко- и крупнокристаллической структуры,

фазовые

структурные неоднородности

в сплавах и др. Вот почему, например, однофазные

металлы более стойки против коррозии, чем многофазные. Отсюда

следует, что выравнивание структуры металлов с помощью термообработки значительно увеличивает

стойкость металлов против коррозии.

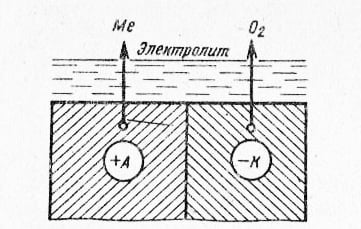

Схематический пример коррозионного гальванического элемента

приведен на рис. 1.

Рис. 1. Коррозионный

гальванический элемент

Здесь участок металла

А

является анодом,

участок металла

К - катодом. Реакция на аноде идет в направлении

ионизации металла. В самом же металле возникает движение электронов.

В электролите перемещаются образовавшиеся ионы. Таким образом цепь замкнута, возникает

коррозионный ток. Металл анода

растворяется. Поэтому электроположительные металлы являются более

коррозионно-стойкими. Отсюда возникает основная

задача

борьбы с электрохимической коррозией - не допустить появление

коррозионного тока.

Электрохимическая коррозия может протекать в атмосфере,

поскольку в ней всегда содержится влага. Такой вид электрохимической коррозии называют атмосферной. Она наиболее характерна

для авиационных конструкций. На

металлических частях самоле вертолетов

может конденсироваться тончайший слой влаги

-

0,1…1,0

мкм.

Атмосферу земли делят на несколько

климатических

зон, в

которых

агрессивность по отношению к различным материалам

неодинакова.

В общем случае различают холодный, умеренный, тропический и влажный тропический

климат. Наиболее сильную

коррозию вызывает влажный тропический климат. Сильно загрязненная

атмосфера многочисленными выбросами промышленных предприятий

становится коррозионно-агрессивной средой, что опасно для авиационных

конструкций.

Интенсивность электрохимической коррозии зависит от факторов. Продолжительность

увлажнения поверхности вызывает рост интенсивности коррозионных процессов. Очевидно,

что в

сухих районах Азии опасность атмосферной коррозии будет

значительно

ниже, чем в районах Прибалтики, поскольку там влажность

атмосферы в несколько раз ниже.

Коррозионная агрессивность атмосферы также оказывает существенное влияние на

интенсивность коррозии. Она вызывается наличием загрязняющих

коррозионно-агрессивных веществ: сернистого газа, хлоридов, аммиака, оксидов

азота и др.

На интенсивность коррозии влияет температура.

Чем она выше, тем скорость коррозии больше. Важное значение имеет состояние

поверхности металла. При более грубой обработке скопление влаги увеличивается,

создаются благоприятные условия для образования микрогальванических коррозионных

элементов.

По условиям протекания коррозионных процессов

выделяют несколько видов коррозии.

Фретинг-коррозия

возникает при колебательном перемещении одной металлической поверхности

относительно другой в условиях воздействия коррозионной среды. Колебания могут

быть вызваны вибрациями конструкции, периодическим изгибом или скручиванием

напряженных деталей. В таких условиях на поверхности контактирующей детали

скапливаются продукты изнашивания в виде окислов. Поскольку окислы всегда имеют

больший объем, чем основной материал, в подвижных соединениях может возникнуть

заедание, а также (схватывание,

когда частицы контактирующих материалов проникают

в

обе контактирующие поверхности, связывая их друг с другом, делая

соединение при этом трудноразъемным.

Коррозия под напряжением

- вид коррозионных поражений, протекающих

при одновременном воздействии коррозионной среды и

механических

напряжений. Для авиационных конструкций этот вид

коррозии

особенно опасен в связи с тем, что атмосфера как коррозионная среда всегда в наличии. Механическим

же напряжениям подвергаются

практически все детали самолетов, вертолетов и авиадвигателей, причем этот вид коррозии приводит с течением

времени

очень

высокой интенсивности разрушения. При этом резко снижается

предел выносливости пораженных коррозией

деталей.

Биологическая

коррозия возникает в том случае, когда в системе

металл - окружающая среда существуют

микроорганизмы. Продукты

жизнедеятельности (кислоты, спирты) обладают значительной

коррозионной агрессивностью. При этом следует

иметь в виду, что

микроорганизмы

способны разрушать герметизирующие материалы,

поскольку

некоторые их компоненты служат питательной средой для

них. Важно иметь в виду, что биологическая коррозия

может развиваться

и под слоем различных покрытий, т. е. носить скрытый характер.

Таким образом, при обнаружении признаков

разрушения герметизирующих

или клеевых материалов необходимо их удалить и осмотреть

металлическую поверхность - нет ли признаков

коррозии.

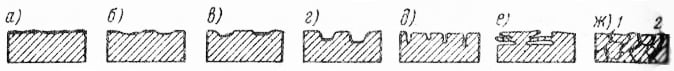

По характеру разрушения металлов различают

несколько видов

коррозионных

поражений (рис.

2):

сплошная равномерная, сплошная

неравномерная,

неравномерная пятнами, язвенная, точечная, называемая

часто питтинговой, расслаивающая, межкристаллитная или

транскристаллитная.

Рис. 2. Виды коррозионных поражений

Первые три вида коррозионных поражений (рис. 2,

а, б, в) сравнительно легко обнаружить и удалить,

поскольку они являются

поверхностными.

Язвенная

и

точечная

(рис. 2, г, д) коррозии бывают довольно глубокими, и

часто с помощью зачистки их удалить невозможно. Для силовых деталей наличие

таких повреждений совершенно недопустимо. Особенно это опасно для самолетных

деталей, подверженный воздействию знакопеременных нагрузок, поскольку

резко снижаетет предел выносливости. Вот почему так важно

удалить коррозионные поражения на той стадии, когда они еще располагаются на

поверхности.

Расслаивающая коррозия

(рис. 2, е) начинается, кале правило

с

поверхности детали, уходит вглубь и там распространяется. Поскольку

объем продуктов коррозии больше, чем объем основного металла, происходит вспучивание, которое является

диагностическим признаком.

Особенно это характерно для алюминиевых сплавов. Часто под слоем лакокрасочного покрытия накапливаются

продукты коррозии

(как правило, алюминиевый окисел Al2O3),

происходит вспучивание

поверхностной пленки. Если пленку удалить, то под ней обнаружится порошок беловато-серого цвета. В этом

случае, как правило, имеет

место расслаивающая коррозия и деталь или ее участок подлежит замене.

Самым опасным видом коррозионного поражения

является

внутренняя коррозия (рис.

2,

ж), которая располагается либо по грани зерен, либо проходит по зерну. Первую

называют

межкристаллитной,

так как она

распространяется между зернами, по их границам,

а вторую -

транскристаллитной,

так как она проходит по телу зерна.

Этот вид коррозии является весьма опасным, поскольку протекает внутри материала и деталь может

разрушиться внезапно.

Надежных

способов выявления такого рода коррозионных поражений

пока нет. Основной способ борьбы с

внутренней коррозией - применение

методов предотвращения ее возникновения.

|