|

Оловосодержащее сырье и способы его переработки

Основным

минералом олова является касситерит, представляющий собой оксид олова (SnО2).

Меньшее

практическое значение имеет другой минерал - смешанный сульфид олова, меди и

железа - станнин (Cu2FeSnS4).

Содержание олова в рудах обычно составляет 0,1-3%. Руды оловянных месторождений

можно подразделить на россыпные и коренные.

Россыпи обычно

значительно легче обогащаются гравитационными методами, чем руды коренных

месторождений, они не требуют применения дорогостоящих процессов дробления,

измельчения.

Доводка черновых концентратов легко осуществляется магнитными,

электрическими и другими методами.

В России около

95% олова извлекается из коренных, обычно очень сложных и труднообогатимых,

тонковкрапленных руд, требующих развитых схем обогащения, применения флотации.

В соответствии

с вещественным составом руды, свойствами входящих в нее ценных минералов и

минералов пустой породы, а также с применяемым для обогащения руд процессом,

коренные оловянные руды можно классифицировать на следующие основные

технологические группы: руды, обогащаемые гравитационными методами; руды,

обогащаемые комбинированными гравитационно-флотационными методами, руды,

обогащаемые комбинированными флотационно-гравитационными методами.

Возможность

применения гравитационных методов обогащения обусловлена тем, что минералы олова

тяжелее большинства минералов вмещающей породы. Сульфиды железа, меди, свинца и

некоторых других примесей могут быть отделены от касситерита флотацией (иногда

этот процесс совмещается с гравитацией и тогда носит название флотогравитации).

Для удаления магнитных минералов применяют магнитную сепарацию, а минералы,

резко отличающиеся от касситерита по электропроводности, удаляют с помощью

электростатической сепарации. Содержание олова в концентратах,

предназначенных для плавки, составляет обычно 40-70%.

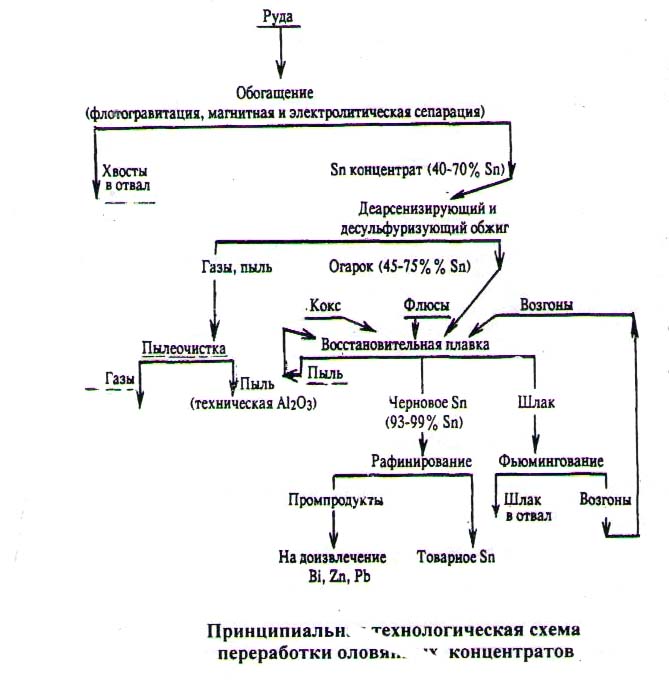

Технологическая схема металлургической переработки оловянных концентратов

включает в себя следующие основные переделы: удаление из концентратов вредных

примесей обжигом, выщелачиванием или последовательным осуществлением обеих

названных операций; восстановительную плавку концентратов на черновое олово;

рафинирование (очистку) чернового олова с получением марочного (т.е.

соответствующего по составу стандарту) металла (рис. 1).

Кроме

перечисленных операций в технологическую схему входят дополнительные операции по

переработке полупродуктов производства: шлаков, пылей и др. Цель обжига

концентратов - удаление из них примесей мышьяка и серы, осложняющих последующие

операции выщелачивания (если оно проводится после обжига), плавки и

рафинирования. Мышьяк в оловянных концентратах содержится главным образом в виде

минерала арсенопирита (FeAsS),

а сера,

кроме того, - в виде пирита или пирротина.

Серу и мышьяк

удаляют при обжиге за счет термической диссоциации (разложения под действием

высоких температур) и окисления. В результате мышьяк и сера возгоняются в

элементарной форме или в виде оксидов, содержащееся в указанных выше минералах

железо переходит в

Fe203

или

Fe304.

На

отечественных предприятиях обжиг оловянных концентратов осуществляют в

многоподовых печах, либо в печах кипящего слоя (КС), за рубежом - в основном в

трубчатых вращающихся печах.

Оловянные

концентраты обжигают в многоподовых печах при 650-850°С. Повышение температуры

обжига способствует полноте отгонки мышьяка и серы, но может привести к спеканию

лежащего на подах материала. Показатели работы этих печей: удельная

производительность 0,15-0,3 т/(м2.сут),

расход угля или кокса 30-130 кг на 1 т обжигаемого концентрата.

Степень

деарсенизации (удаления мышьяка) - до 70-80%, а десульфуризации (удаления серы)

- до 80-95%, конечное содержание каждой из примесей в обожженном

концентрате не более 0,3-1%. Выход обожженного концентрата (огарка) 80-95% от

массы исходного концентрата. Потери олова при обжиге 0,2-1,3%.

При обжиге

оловянных концентратов в трубчатых вращающихся печах обжигаемый материал

постоянно пересыпается, поэтому температуру обжига можно поднять до 1000°С и

выше без опасения образования спеков. Благодаря этому удается повысить полноту

отгонки мышьяка и серы, а в ряде случаев наряду с этими примесями удалить также

менее летучие свинец и висмут.

Технология

обжига оловянных концентратов в печах кипящего слоя основана на интенсивном

взаимодействии обжигаемого материала с перемещающим его воздухом. Обжиг в печи

КС производят при температуре 780-820°С, создаваемой за счет выделения тепла по

экзотермической реакции окисления серы или (в случае малого содержания последней

в концентрате) за счет сгорания угля, добавляемого в количестве до 60-100 кг на

1 т концентрата.

Производительность печи КС в расчете на 1 м2 площади пода значительно

выше, чем производительность многоподовой печи, и составляет до 25 т/(м2.сут).

Степень деарсенизации достигает 75-90%, степень десульфуризации 85-98%.

Газы,

выделяющиеся при обжиге оловянных концентратов, очищают по следующей схеме: в

первую стадию улавливают оловосодержащую пыль в горячем электрофильтре при 300°С

(мышьяк при этой температуре еще не конденсируется), во вторую стадию -

мышьяковые возгоны в мокром электрофильтре при температуре не выше 80-120°С (это

необходимо для обеспечения полной конденсации мышьяка). Уловленные по такой

схеме оловянные возгоны содержат не более 0,3-1%

As,

в то

время как мышьяковые возгоны содержат 71-73%As

и

являются, по существу, техническим триоксидом мышьяка (As203).

Концентраты,

поступающие на плавку, обычно содержат, %: 45-75

Sn;

1-4

Fe;

до 0,1

Pb;

до 0,01

Bi;

0,2-0,5

As;

0.1-0.4

S;

0,4-2

W03;

до 25

Si02;

0,1-4

CaO;

0,2-3

Аl203.

Олово восстанавливается из касситерита оксидом углерода уже при 500-600°С по

схеме:

SnО2

→

SnO

→

Sn,

т.е.

сначала до низшего оксида, а затем до металла.

В

отечественной практике восстановительную плавку оловянных концентратов

осуществляют только в электротермических печах, а за рубежом - также в

отражательных, барабанных вращающихся и других печах.

Электропечи

для плавки оловянных концентратов имеют мощность 350-3000 кВА при площади пода

2-11 м2. Площадь пода отражательных печей 24-46 м2.

Восстановительную плавку оловянных концентратов в электропечах и отражательных

печах ведут при 1150-1350°С.

Удельная

производительность электропечей по концентрату составляет 3-7 т/(м2.сут);

удельный расход электроэнергии 800-1200 кВт.ч/т. Прямое извлечение олова в

черновой металл при восстановительной плавке составляет 90-95%; остальное

количество распределяется между оборотными пылями и шлаком, направляемым на

фьюмингование с целью доизвлечения из него олова.

Железистые

шлаки восстановительной плавки оловянных концентратов содержат, как правило, не

менее

5%

Sn.

При

фьюминговании степень отгонки олова - до 90-98%.

Получаемый в

результате восстановительной плавки оловянных концентратов и оборотных продуктов

(пылей, фьюминг-возгонов и др.) черновой металл содержит, %: 93-99Sn;

0,2-,5Fe;

0,2-2

As;

до 0,1

S;

до 3

Pb;

до 2 Си;

до 3,5

Sb;

до 0,4

Bi.

Черновой металл очищают огневым или электролитическим рафинированием до

следующего, например, состава, %: < 99,92

Sn;

0,10

As;

0,009

Fe;

0,01Cu;0,025

Pb;

0,01Bi;

0,015

Sb;

0,01

S;

0,002

Zn;

0,002

Al.

Огневое (реагентное)

рафинирование чернового олова применяют в отечественной и зарубежной практике.

Метод заключается в обработке расплавленного металла различными реагентами с

последовательным удалением примесей железа, мышьяка, меди, сурьмы, висмута и

свинца.

Железо до

содержания 0,1% удаляют обработкой чернового олова при 350-450°С элементарной

серой, переводящей железо в форму сульфида. Для облегчения снятия тяжелых

железистых съемов в расплав после обработки серой иногда вмешивают при 500-600°С

мелкий уголь. Всплывая он увлекает с собой соединения железа. Одновременно с

железом удаляется часть мышьяка и меди.

Удаление

мышьяка до содержания 0,01% достигается обработкой чернового олова при 500-

600°С алюминием, образующим с мышьяком тугоплавкие интерметаллические соединения.

После рафинирования от мышьяка в черновом олове остается до 0,05-0,1% алюминия.

Его удаляют хлористым аммонием при 300-320°С, используя реакцию 2Аl +

6NH4Cl

= 2АlСl3

+

6NH3

+ 3Н2.

Одновременно с

мышьяком при обработке алюминием удаляется железо до содержания не выше

0,02%,

а также частично медь и сурьма (указанные примеси, как и мышьяк, образуют с

алюминием интерметаллические соединения).

Медь до

содержания не выше 0,1% удаляют, как и железо, с помощью элементарной серы.

Температура расплава при этом составляет 220-350°С.

Удаление

сурьмы осуществляют аналогично удалению мышьяка при 550°С с помощью обработки

алюминием. Наряду с удалением сурьмы в этой операции олово окончательно

очищается от остатков железа, мышьяка и меди.

Удаление

висмута реагентным методом основано на образовании им интерметаллических

соединений с магнием и натрием. Эти реагенты вмешивают в расплав при

температурах соответственно 380-400 и 240-300°С. После снятия висмутовой пены

при 280-350°С удаляют с помощью хлористого аммония остаточные магний и натрий (аналогично

удалению остаточного алюминия). В этой операции вместе с висмутом удаляются

остатки сурьмы.

Удаление

свинца основано на реакции

Pb +

SnCl2

= PbCl2 +

Sn,

идущей

слева направо при температуре ниже 450°С. Возможно также прямое удаление свинца

из чернового олова обраооткой элементарным хлором при 250-270°С.

Реагентное

рафинирование олова проводят в чугунных или стальных котлах полусферической

формы рабочей емкостью (по олову) 5-45 т, обогреваемых электрическим или

природным газом.

Общая

продолжительность полного цикла реагентного рафинирования обычно 40-80 часов,

удельная производительность котлов по олову 2-6 т/сут на 1 м3 объема.

Прямое извлечение олова в марочный металл составляет 80-90%, остальное олово

переходит в съемы и возгоны.

Плавку

проводят в небольших электропечах (200-500 кВА) или отражательных печах при

1300-1400°С. Разовая загрузка съемов составляет 2-5 т, продолжительность плавки

3-6 часов, удельная производительность печей для переплавки съемов 5-10 т/(м2.сут)

Черновой

металл, полученный в результате переплавки съемов и возгонов рафинировочного

передела, обычно используют для производства сплавов (баббитов).Шлак после

насыщения оловом до содержания

20%

(через 2-8 плавок) направляют на восстановительную

плавку, заменяя его свежим.

Висмутовые

съемы (пену) подвергают специальной переработке с целью концентрирования

висмута. Хлористые (свинцовистые) съемы обрабатывают жидким цинком (25-35% от

массы съемов), цементирующим из них олово и свинец по реакции:

SnCl2

+

Zn =

Sn +

ZnCl2

и PbСl2

+

Zn

=

Pb +

ZnCl2.

Эту операцию

проводят при 400-480°С, продолжительность ее составляет 6-9ч. Полученный

оловянно-свинцовый сплав направляют на рафинирование, и цинковистые съемы - на

гидрометаллургическую переработку.

В

отечественной практике освоены физические методы рафинирования олова -

центробежный и вакуумный. При центробежном рафинировании жидкое олово

фильтруется через слой кокса под Бездействием центробежных сил.

Операцию

осуществлют при 310-400°С. В результате удается очистить черновое олово до

конечного содержания железа не более 0,1%, мышьяка - не более 0,1%. В фильтрат

извлекается 80-85%

Sn,

остальное количество переходит в съемы, содержащие 50-65%

Sn,

5- 20%

Fe,

5-25%

As

и

направляемые обычно на обжиг вместе с оловянными концентратами.

Вакуумное

рафинирование позволяет очистить олово от летучих примесей (свинца и висмута) в

результате обработки чернового олова при 1000-1300°С и остаточном давлении 13-

65 Па.

Операцию

проводят в индукционных или вакуумных электрических печах непрерывного действия

производительностью до 20-25 т/сут. В результате вакуумного рафинирования

содержание свинца в черновом олове может быть снижено с 1-3 до 0,03-0,22%, а

висмута - с 0,1-1,5 до 0,01-0,06%. Извлечение олова в рафинированный металл

составляет 99,8%. Первичный конденсат, выход которого составляет 4-6% от массы

олова, содержит,

%:

15-35

Sn;

40-60

Pb;

6-10

Bi;

до 1,5

Sb. Его

подвергают многократной вакуумной разгонке с целью доизвлечения олова и

концентрирования висмута. После четырех - пяти таких операций можно получить

товарный конденсат, содержащий, %, не более: 2-3

Sn;

65-92

Pb;

7-25

Bi;

до 3-4

Sb;

0,1-0,2

As,

и

направляемый на извлечение висмута.

|