|

Применение кобальта

Кобальт находит широкое и

разнообразное применение в различных отраслях промышленности, сельском хозяйстве

и медицине, что связано с замечательными свойствами этого металла и его сплавов.

В чистом виде кобальт

применяется относительно мало: только в виде радиоактивного 60Со в

промышленной

γ-дефектоскопии и

γ-терапии и для изготовления измерительных

инструментов.

Около 80% кобальта

расходуется на получение сверхтвердых, жаропрочных, инструментальных и

износостойких сплавов, а также постоянных магнитов. Эти сплавы находят

применение в машиностроении, в авиационной технике, ракетостроении,

электротехнической и атомной промышленности.

В качестве легирующего

элемента кобальт применяется при производстве вольфрамовых быстрорежущих

инструментальных сталей, обладающих большой прочностью и обеспечивающих высокие

скорости механической обработки. Как правило, эти стали содержат, %: 15-19

W,

4

Cr,

1 V, 5-13 Со и

0,5-0,8 С. Режущая способность инструментальных сталей пропорциональна

содержанию в них кобальта до 13%. Добавки кобальта к молибденовым сталям также

улучшают их режущие свойства. Присутствие кобальта в быстрорежущих сталях не

увеличивает их твердость, но сдвигает температуру начала потери твердости до

600°С,в то время как у обычной стали она уменьшается с 200°С.

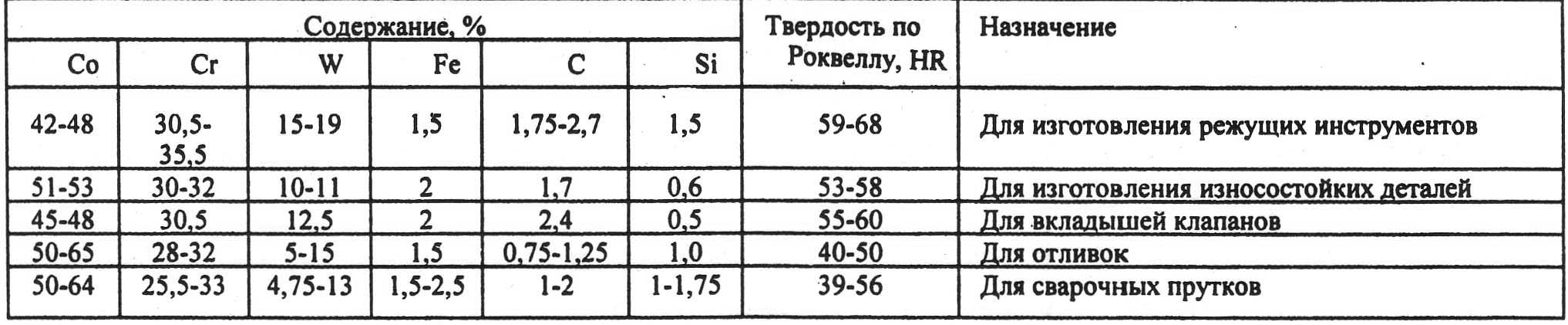

Широкое применение находят

сверхтвердые сплавы на основе кобальта и хрома - стеллиты.

Химический состав и

твердость типичных стеллитов приведены ниже:

Кобальтовые

сплавы — стеллиты, содержащие до 30% Сг, а также вольфрам, кремний и углерод,

применяют для наплавки на инструменты и детали машин (без последующей

термической обработки) в целях повышения их сопротивления износу.

Кобальт

широко используется в качестве легирующего элемента при производстве каропрочных

сталей, а также жаропрочных кобальтовых сплавов. Деформируемые хобальтовые

сплавы системы

Co-Cr-Ni-Mn,

содержащие до 50% Со, имеют высокое сопротивление термической усталости и

удовлетворительно обрабатываются давлением. Общее количество легирующих

элементов в них достигает 8-9, а их содержание составляет 10- 25%. Температурный

предел применения жаропрочных сталей составляет 800-850°С, а сплавов на

кобальтовой основе - 1000°С и выше. Примером жаропрочного сплава на кобальтовой

основе является сплав с содержанием, %: 12-15

Ni,

18-24 Сг, 8-12

W,

1,25 Мп, 1,1

Si,

0,5 С.

Следующая группа сплавов, в производстве которых широкое применение находит

кобальт, это тугоплавкие жаропрочные сплавы, получаемые металлокерамическим

способом на основе карбидов, силицидов, боридов титана, вольфрама, циркония,

ниобия, тантала и ванадия. Особенностью этих сплавов является высокое содержание

в них кобальта и никеля, применяемых для связки. Эти сплавы применяют до

температуры 1050-1100°С.

Значительный интерес для атомной промышленности в качестве конструкционного

материала ядерных реакторов представляют собой нержавеющие стали с низким

содержанием кобальта (<0,05%).

Кобальт

находит также широкое применение для получения магнитных материалов с высокой

магнитной проницаемостью и сплавов для постоянных магнитов (сплавы кобальта с

железом, платиной; сплавы на основе кобальта, легированные алюминием, никелем,

медью, титаном, самарием, лантаном, церием). Введение в сплавы добавок кобальта

в количестве 0,5- 4,0% способствует уменьшению величины зерна, благодаря чему

возрастают коэрцитивная сила (сопротивление размагничиванию) и остаточное

намагничивание. Промышленные сплавы для магнитов типа «алнико» содержат

алюминий, никель, кобальт, остальное железо. Отдельные сплавы включают также

медь и титан:

|

Сплав |

Аl |

Ni |

Со |

Cu |

Ti |

|

Алнико 1 |

12 |

20 |

5 |

- |

-

|

|

Алнико II |

10 |

17 |

2.5 |

6 |

- |

|

АлникоIV |

12 |

28 |

5 |

- |

- |

|

Алнико V |

8 |

14 |

24 |

3 |

- |

|

Алнико VI |

8 |

15 |

24 |

3 |

1 |

|

Алнико ХП |

6 |

18 |

35 |

- |

8 |

Сплавы

«алнико» обладают высокими коэрцитивной силой и магнитной энергией. Эти сплавы

применяют при изготовлении магнитных подшипников, генераторов и

электродвигателей с постоянными магнитами.

Кобальто-платиновые магнитные сплавы, содержащие 50% Со. имеют наилучшие

магнитные свойства.

Магнитный сплав, содержащий 49% Со, 49%

Fe

и 2% V, обладает высокой остаточной магнитной индукцией, а кроме того, его можно

прокатывать от толщины 2,31 до 0,0075 мм без

промежуточных отжигов и потери пластичности. Его применение обеспечивает

повышение к. п. д. двигателей космических кораблей.

Кобальт

- также один из элементов большого количества кислотоупорных сплавов. Так,

наилучшим для изготовления нерастворимых анодов является сплав состава. %: 75 Со,

13

Si,

7 Сг и 5 Мп. Этот сплав по стойкости в азотной и соляной кислотах превосходит

платину. Хорошей стойкостью в концентрированной соляной , кислоте при

температуре 80°С обладает сплав состава, %: 56

Ni,

19,5 Со, 22

Fe

и 2,5

Мп.

Кобальт

используется совместно с никелем для электролитического покрытия различных

изделий для придания им коррозионностойких свойств. Анодом при электролизе

служит сплав никеля с 1-18%Со в зависимости от содержания хрома в ванне,

электролитом - сульфата о- хлоридные растворы. При электроосаждении кобальта или

никеля, легированного фосфором в количестве до 15%, образуются твердые, коррозионностойкие и блестящие покрытия с хорошей пластичностью, надежно

сцепляющиеся с основным металлом. Такие покрытия наносятся на калибры, стенки

цилиндров, поршневые кольца и стержни клапанов.

В

химической и нефтехимической промышленности порошкообразный кобальт и его оксид

используются в качестве катализатора при гидоогенизации жиров, синтезе бензина,

при производстве азотной кислоты, соды и сульфата аммония.

Широко

известно применение кобальта в лакокрасочной, стекольной и керамической отраслях

промышленности. Эта область применения металла основана на способности закиси

кобальта при сплавлении со стеклом или эмалью давать окрашенные в синий цвет

силикаты и алюмосиликаты, например, смальту (двойной силикат кобальта и калия).

Смальта ввиду её большой устойчивости пои высоких температурах

и легкоплавкости является незаменимым материалом для окраски стекол, эмалей и

других керамических изделий.

В

качестве красителей используются и другие соединения кобальта. Из кобальтовых

красок представляют интерес следующие: синяя - алюминат кобальта;

фиолетовая - безводная фосфорнокислая соль Со3(Р04)2;

желтая — соль Фишера К3[Со(NO2)6]Н20,

зеленая -

CoOxZnO;

розовая, получаемая прокаливанием карбоната магния с нитратом кобальта. Все эти

соединения кобальта используются для производства масляных художественных красок

и в керамическом производстве. Кобальтовые краски отличаются большой стойкостью

и неизменяемостью окраски. Турецкая зелень, или сине-зеленая краска, получаемая

прокалкой карбоната кобальта, оксида хрома и гидроксида алюминия в соотношении

1:1:2, применяется для окраски фарфора.

Кобальтовые соли и некоторые кобальтсодержащие сплавы используются также в

стекольной промышленности.

Оксиды

кобальта применяются при эмалировании жести. Для получения прочной эмали в

состав грунта вводят до 0,2% оксидов кобальта, а также никель и марганец.

Кобальт

в соединении с серебром используется при изготовлении аккумуляторных батарей.

Радиоактивный изотоп 60Со (с периодом полураспада Т1/2 =

5,27 года) широко используется в качестве длительно действующего источника у -

излучения («кобальтовая пушка»). В технике его применяют для у - дефектоскопии,

а в медицине - при лучевой терапии опухолей

и

стерилизации медикаментов. Кроме того, 60Со используется для

уничтожения насекомых в зерне и овощах.

Соли

кобальта применяют в сельском хозяйстве как микроудобрения, а также в качестве

подкормки животных.

|