|

Хромовая бронза

Хромовые

бронзы — медно-хромовые или более сложные по химическому составу медные сплавы,

в которых упрочнение после закалки и старения происходит в результате выделения

из твердого раствора дисперсных частиц хрома или хромосодержащих соединений.

Бронзы относятся к жаропрочным медным сплавам высокой электро- и

теплопроводности.

Среди

легирующих элементов, которые используют при создании жаропрочных медных сплавов

высокой тепло- и электропроводности, хрому отводится особая роль благодаря его

влиянию на физические и механические свойства меди. Хром значительно упрочняет

медь, повышает уровень ее жаропрочности и значительно повышает температуру

рекристаллизации меди.

Хромовые

бронзы относятся к дисперсионно твердеющим сплавам и имеют хорошее сочетание

физических, механических и эксплуатационных свойств после термической или

термомеханической обработки (ТМО). Термическая обработка включает закалку,

фиксирующую пересыщенный твердый раствор, и старение, в результате которого

происходит распад с выделением дисперсных частиц фазы-упрочнителя. ТМО включает

холодную пластическую деформацию (между закалкой и старением), которая активно

влияет на формирование структуры при старении, изменяя кинетику распада твердого

раствора. Уровень прочностных свойств у сплавов, прошедших ТМО, выше, чем у

сплавов, подвергнутых старению без предварительной деформации. Однако применение

ТМО к изделиям из хромовых бронз, эксплуатируемых при температурах выше

температур рекристаллизации, неэффективно.

Кроме

упрочняющей термической обработки хромовые бронзы зачастую подвергаются

промежуточному отжигу с целью повышения пластичности между операциями холодной

деформации. Отжигу подвергают также готовую металлопродукцию перед последующим

изготовлением из нее изделий различными способами пластической деформации (штамповка,

ковка, отбортовка и др.).

Свойства

двойных

хромовых бронз

определяются особенностями физико-химического взаимодействия между компонентами

в системе Cu—Cr.

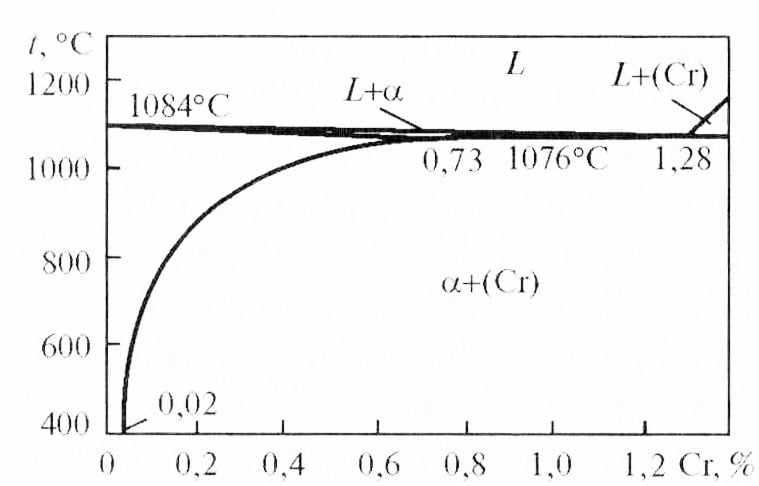

Наибольший практический интерес имеет часть диаграммы состояния

Cu—Cr,

показанная на рис. 1. 4.15.

Рис. 1. Диаграмма состояния Cu-Cr

В

системе Cu—Cr

твердом состоянии существуют две фазы:

α-твердый

раствор хрома в меди и твердый раствор на основе хрома. Однако вследствие малой

растворимости меди в хроме в твердом состоянии, второй твердой фазой является

практически чистый хром.

Двойные

хромовые бронзы БрХ1 и БрХ0,8 мало отличаются по химическому составу (табл.

1.) и имеют близкие значения физических и

механических свойств.

|

Табл. 1. Химический состав хромовых бронз (массовая

доля, %) |

|

Марка |

Сг |

Zr |

Ti |

Cu |

Другие элементы |

Примеси, не более |

|

БрХГ1) |

0,4…1,0 |

— |

— |

ост. |

— |

0,08Fe; 0,3Zn; сумма — 0,2 |

|

БрХ0,82) |

0,4…0,7 |

— |

— |

ост. |

— |

0,01 P; 0,06Fe; 0,005Pb; 0,05Si; 0,015Zn; сумма — 0,2 |

|

БрХНТ2) |

0,2…0,4 |

— |

0,03…0,08 |

ост. |

0,5…0,8 Ni |

0,01P; 0,06Fe; 0,005Pb; 0,05Si; 0,015Zn; сумма — 0,2 |

|

БрХЦрТ2) |

0,25…0,45 |

0,03…0,07 |

0,04…0,08 |

ост. |

0,001 Mg |

0,015Fe; 0,003Pb; 0,01 Si; 0,001Zn; сумма — 0,2 |

|

БрХ1Цр2) |

0,4…1,0 |

0,03…0,08 |

— |

ост. |

0,03 Ni |

0,002Bi; 0,003Pb; 0,01 Zn; 0,01 Sn; 0,01As; сумма — 0,2 |

|

БрХВЦр21 |

0,35…0,7 |

0,15…0,30 |

— |

ост. |

0,15..,0,4 V |

0,01 P; 0,06Fe; 0,005Pb; 0,02Si; 0,01Zn; сумма — 0,2 |

|

БрХНб2) |

0,3…0,5 |

- |

— |

ост. |

0,1.„0,4 Nb |

0,01 P; 0,06Fe; 0,005Pb; 0,05Si;0,015Zn; сумма-0,2 |

|

БрХЦрК2) |

0,15…0,25 |

0,15…0,25 |

— |

ост. |

0,03…0,10 Ca |

0,02Fe; 0,005Pb; 0,002Sb; 0,005Zn; 0,005P; сумма — 0,2 |

|

1) химический состав приведен по ГОСТ

18175—78; |

|

2) нормативно-техническим документом на

химический состав являются ТУ. Примечание: примеси, не указанные в

таблице, учитываются в общей сумме примесей. |

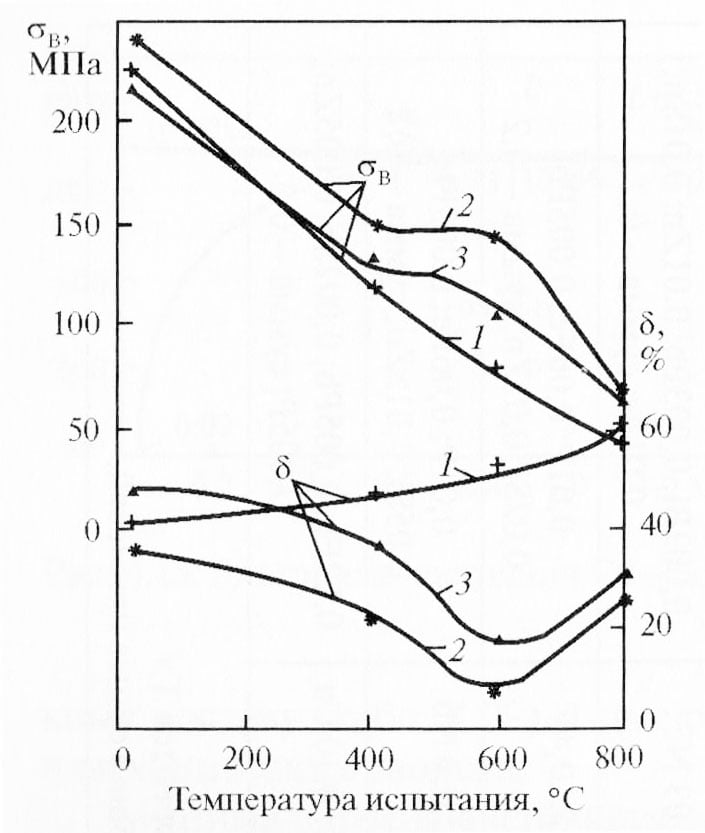

Минимальные

значения временного сопротивления σb

хромовая бронза имеет в отожженном состоянии, максимальные — в закаленном (рис.

2).

Рис. 1. Зависимость механических свойства

бронзы БрХ (0,79% Cr) от температуры испытания после

термической обработки по режимам: 1 - отжиг при 700°С

, 2 ч; 2 - закалка с 1000°С

в воде; 3 - нормализация (охлаждение на воздухе) с

1000°С

Наибольшие

различия в прочностных свойствах хромовых бронз между закаленным и

нормализованным состояниями наблюдаются с температуры 400°С, когда начинается

распад пересыщенного хромом твердого раствора. Прочностные свойства хромовой

бронзы в нормализованном и закаленном состоянии становятся практически

одинаковыми при 800°С. Двойные хромовые бронзы имеют область пониженной

пластичности в температурном интервале 400…650°С.

Сведения о

физических, механических и технологических свойствах двойных хромовых бронз БрХ1

и БрХ0,8 даны в табл. 2-3.

|

Табл. 2. Физические, механические и

технологические свойства бронзы БрХ1 |

|

Физические свойства |

|

Температура плавления,°С: |

|

|

ликвидус |

1081 |

|

солидус |

1076 |

|

Плотность γ, кг/м3 |

8920 |

|

Температурный коэффициент линейного расширения

α*106,

К-1 |

17 |

|

Удельная теплоескость cp

Дж/(кг*К) |

388 |

|

Удельное электросопротивление ρ*106,

Ом*м |

|

|

после закалки |

0,0383 |

|

после старения |

0,021 |

|

Удельная теплопроводность при 20°С, λ, Вт/(м*К): |

|

|

после закалки |

167 |

|

после старения |

315 |

|

Температурный коэффициент электического сопротивления

α',

К-1: |

|

|

после закалки |

0,002 |

|

после старения |

0,003 |

|

Модуль нормальной упругости (модуль Юнга) Е, ГПа |

131 |

|

Модуль упругости при сдвиге (модуль сдвига) G, ГПа |

42 |

|

Механические свойства |

|

Временное сопротивление σb,

МПа: |

|

|

после закалки |

240 |

|

после закалки и старения |

410 |

|

после закалки, деформации и старения |

520 |

|

Предел текучести σ0,2,

МПа: |

|

|

после закалки |

65 |

|

после закалки и старения |

270 |

|

после закалки, деформации и старения |

440 |

|

Относительное удлинение δ,% |

|

|

после закалки |

50 |

|

после закалки и старения |

22 |

|

после закалки, деформации и старения |

10 |

|

Твердость по Виккерсу HV: |

|

|

после закалки |

65 |

|

после закалки и старения |

130 |

|

после закалки, деформации и старения |

150 |

|

Предел усталости при (3*108

циклов для бронзы с σb=545

Мпа), σ-1,

МПа |

197 |

|

Технологические свойства |

|

Температура литья, °С |

1250… 1350 |

|

Температура горячей деформации, °С: |

750…950 |

|

Температура термической обработки, °С: |

|

|

отжига |

650…700 |

|

закалки |

980… 1000 |

|

старения |

400…500 |

|

Суммарная степень деформации перед старением, % |

50 |

|

Обрабатываемость резанием относительно свинцовой латуни ЛIC63-3,

% |

20 |

|

|

Табл. 3. Характеристика жаропрочности прутков из

хромовой бронзы БрХ0,8 |

|

Температура, °С |

Предел длительной прочности, МПа |

Предел ползучести, МПа |

|

σ100 |

σ500 |

σ1000 |

σ0,2/100 |

σ0,5/100 |

σ0,1/500 |

σ0,2/500 |

σ0,5/500 |

σ0,1/1000 |

σ0,2/1000 |

σ0,5/1000 |

|

200 |

280 |

250 |

240 |

220 |

250 |

160 |

200 |

220 |

140 |

170 |

200 |

|

300 |

— |

— |

180 |

— |

— |

— |

— |

— |

120 |

140 |

— |

Среди

медных сплавов с высокой электро- и теплопроводностью наибольшее применение в

промышленности нашли многокомпонентные

хромовые бронзы,

легированные цирконием (см. табл. 1).

Хромоциркониевая бронза БрХЦр по механическим свойствам, температуре

разупрочнения при нагреве, жаропрочности превосходит двойную хромовую бронзу

БрХ1. При этом электро- и теплопроводность двойного и тройного сплавов

практически одинаковы. Введение в двойные сплавы

Cu-Cr

малой добавки циркония приводит не только к повышению прочностных свойств, но и

к значительному улучшению пластичности при повышенных температурах: бронза БрХЦр

в отличие от двойных сплавов БрХ1 и БрХ0,8 не имеет провала пластичности в

интервале температур 400…650°С.

Физические,

механические и технологические свойства хромоциркониевой бронзы БрХЦр при

комнатной и высоких температурах приведены в табл. 4-6.

|

Табл. 4. Физические, механические и

технологические свойства бронзы БрХЦр |

|

Физические свойства |

|

Температура плавления, °С: |

|

|

ликвидус |

1080 |

|

солидус |

1074 |

|

Плотность γ, кг/м3 |

8920 |

|

Температурный коэффициент линейного расширения α*106,

К-1 |

16,8 |

|

Удельное электросопротивление ρ*106,

Ом*м |

|

|

после закалки |

0,0376 |

|

после старения |

0,0204 |

|

Удельная теплопроводность λ, Вт/(м*К): |

|

|

после закалки |

— |

|

после старения |

366 |

|

Температурный коэффициент электрического сопротивления

α', К-1 |

0,003 |

|

Модуль нормальной упругости (модуль Юнга) Е, ГПа |

130 |

|

Механические свойства |

|

Временное сопротивление σb,

МПа: |

|

|

после закалки |

250 |

|

после закалки и старения |

480 |

|

после закалки, деформации и старения |

540 |

|

Предел текучести σ0,2,

МПа: |

|

|

после закалки |

75 |

|

после закалки и старения |

420 |

|

после закалки, деформации и старения |

500 |

|

Относительное удлинение δ,% |

|

|

после закалки |

44 |

|

после закалки и старения |

24 |

|

после закалки, деформации и старения |

12 |

|

Твердость по Виккерсу HV: |

|

|

после закалки |

68 |

|

после закалки и старения |

120 |

|

после закалки, деформации и старения |

148 |

|

Технологические свойства |

|

Температура литья, °С |

1250…1300 |

|

Температура горячей деформации, °С |

700…930 |

|

Температура термической обработки, °С: |

|

|

закалки |

980…1000 |

|

старения |

400…500 |

|

отжига |

650…700 |

|

Суммарная степень холодной деформации перед старением, % |

О |

|

Обрабатываемость резанием, % относительно свинцовой латуни ЛC63-3 |

20 |

|

Табл. 5. Физические свойства хромовых бронз при

высоких температурах |

|

Свойства |

Температура, °С |

|

20 |

300 |

400 |

500 |

600 |

700 |

|

Сплав БрХЦр |

|

Плотность γ, кг/м3 |

8920 |

— |

— |

— |

— |

— |

|

Удельное электросопротивление ρ*106,

Ом*м |

0,0205 |

0,038 |

0,0441 |

0,0524 |

0,0603 |

0,0668 |

|

Удельная электрическая прводимость , МСм/м |

49 |

26 |

23 |

19 |

16 |

14 |

|

Теплопроводность λ, Вт/(м*К) |

366 |

380 |

382 |

367 |

361 |

350 |

|

Температурный коэффициент линейного расширения α*106,

К-1 |

— |

17,5 |

17,9 |

18,3 |

18,6 |

19 |

|

Модуль нормальной

упругости (модуль Юнга) Е, ГПа |

130 |

118 |

109 |

100 |

93 |

88 |

|

Сплав БрХВЦр |

|

Плотность γ, кг/м3 |

8830 |

8770 |

8730 |

8700 |

8650 |

8580 |

|

Удельное электросопротивление ρ*106,

Ом*м |

0,02 |

0,0378 |

0,0449 |

0,0525 |

6,08 |

0,0695 |

|

Удельная электрическая прводимость , МСм/м |

50 |

26 |

25 |

22 |

16 |

15 |

|

Теплопроводность λ, Вт/(м*К) |

368 |

382 |

369 |

361 |

357 |

350 |

|

Температурный коэффициент линейного расширения α*106,

К-1 |

16,6 |

17,5 |

17,9 |

18,4 |

18,7 |

19,1 |

|

Модуль нормальной

упругости (модуль Юнга) Е, ГПа |

132 |

117 |

108 |

102 |

91 |

86 |

|

Сплав БрХНб |

|

Плотность γ, кг/м3 |

8900 |

— |

— |

— |

— |

— |

|

Удельное электросопротивление ρ*106,

Ом*м |

0,0185 |

0,0379 |

0,0437 |

0,0517 |

0,059 |

0,0679 |

|

Удельная электрическая прводимость , МСм/м |

54 |

27 |

23 |

19 |

17 |

15,5 |

|

Теплопроводность λ, Вт/(м*К) |

380 |

384 |

390 |

372 |

365 |

357 |

|

Температурный коэффициент линейного расширения α*106,

К-1 |

— |

17,1 |

17,3 |

17,7 |

18,3 |

18,8 |

|

Модуль нормальной

упругости (модуль Юнга) Е, ГПа |

135 |

122 |

113 |

105 |

97 |

90 |

|

Табл. 6. Механические свойства хромовых бронз при

высоких температурах |

|

Свойства |

Температура, °С |

|

20 |

300 |

400 |

500 |

600 |

700 |

|

БрХЦр |

|

Временное сопротивление σb,

МПа |

500 |

390 |

350 |

300 |

250 |

100 |

|

Предел текучести σ0,2,

МПа |

450 |

370 |

340 |

290 |

240 |

90 |

|

Относительное удлинение δ,% |

24 |

20 |

18 |

18 |

18 |

29 |

|

Относительное сужение ψ,% |

84 |

81 |

82 |

82 |

81 |

95 |

|

Ударная вязкость KCU, МДж/м2 |

— |

2,1 |

2,1 |

1,8 |

1,6 |

1,2 |

|

Твердость по Виккерсу HV |

148 |

122 |

106 |

80 |

70 |

38 |

|

Длительная (1 ч) твердость HV |

— |

— |

86 |

60 |

33 |

19 |

|

БрХВЦр |

|

Временное сопротивление σb,

МПа |

550 |

450 |

410 |

350 |

220 |

120 |

|

Предел текучести σ0,2,

МПа |

510 |

430 |

400 |

340 |

210 |

110 |

|

Относительное удлинение δ,% |

19 |

17 |

12 |

12 |

16 |

30 |

|

Относительное сужение ψ,% |

58 |

55 |

57 |

58 |

68 |

89 |

|

Ударная вязкость KCU, МДж/м2 |

1,8 |

1,7 |

1,7 |

1,6 |

1,6 |

1,5 |

|

Твердость по Виккерсу HV |

160 |

120 |

110 |

102 |

79 |

33 |

|

Длительная (1 ч) твердость HV |

— |

— |

88 |

71 |

35 |

15 |

Многокомпонентная бронза БрХЦрК отличается от БрХЦр значительно меньшим

содержанием хрома (см. табл. 1). Небольшая добавка

кальция (0,03…0,10%) вводится для раскисления расплава, улучшения усвоения

циркония и повышения технологических свойств (стойкость к двойным перегибам). Из

этого сплава изготавливают токопроводящие монтажные провода, предназначенные для

работы при длительном воздействии повышенных температур (ок. 150°С) и

кратковременно до 250°С. Бронза отличается высокой технологической пластичностью,

что позволяет выпускать микропроволоку.

Свойства

бронзы БрХЦрК и режимы обработки приведены в табл. 7.

|

Табл. 7. Физические, механические и

технологические свойства бронзы БрХЦрК |

|

Физические свойства |

|

Температура плавления, °С: |

|

|

ликвидус |

1075 |

|

солидус |

1065 |

|

Плотность γ, кг/м3 |

8925 |

|

Температурный коэффициент линейного расширения α*106,

К-1 |

16,7 |

|

Удельное электросопротивление ρ*106,

Ом*м: |

|

|

после закалки |

0,0346 |

|

после старения |

0,0195 |

|

Теплопроводность λ, Вт/(м*К): |

|

|

после закалки |

— |

|

после старения |

368 |

|

Температурный коэффициент электического сопротивления,

α-1,

К-1 |

0,0025 |

|

Модуль нормальной упругости (модуль Юнга) Е, ГПа |

131 |

|

Механические свойства |

|

Временное сопротивление σb,

МПа: |

|

|

после закалки |

250 |

|

после закалки и старения |

380 |

|

после закалки, деформации и старения |

550 |

|

Предел текучести σ0,2,

МПа: |

70 |

|

после закалки |

|

после закалки и старения |

350 |

|

после закалки, деформации и старения |

500 |

|

Относительное удлинение δ,%: |

|

|

после закалки |

44 |

|

после закалки и старения |

20 |

|

после закалки, деформации и старения |

2 |

|

Технологические свойства |

|

|

Температура литья, °С |

1250…1300 |

|

Температура горячей деформации, °С |

700…930 |

|

Температура термической обработки, °С: |

|

|

закалки |

900…960 |

|

старения |

400…600 |

|

Суммарная степень холодной деформации перед старением |

0…95 |

|

Обрабатываемость резанием относительно свинцовой латуни ЛC63-3, % |

20 |

В качестве

легирующих элементов в хромовые бронзы вводят также тугоплавкие металлы

переходной группы - ванадий и ниобий, имеющие температуры плавления 1910°С и

2469°С соответственно.

Главное

достоинство бронзы БрХНб — высокая электро- и теплопроводность в широком

диапазоне температур (см. табл. 5); по прочностным

свойствам сплав уступает двойной хромовой бронзе БрХ1. Из бронзы БрХНб

изготавливают проволоку для токоведущих проводников электрического тока.

Хромоциркониевая бронза БрХВЦр с добавкой ванадия (см. табл. 1)

относится к дисперсионно твердеющим материалам. Бронза имеет высокую тепло- и

электропроводность, отличается высокой пластичностью и вязкостью в широком

диапазоне температур. Основные физические и механические свойства бронзы БрХВЦр

при комнатной и высоких температурах представлены в табл. 6-8.

|

Таблица 8. Физические, механические и

технологические свойства бронзы БрХВЦр |

|

Физические свойства |

|

Плотность γ, кг/м3 |

8830 |

|

Температурный коэффициент линейного расширения α*106,

К-1 |

16,8 |

|

Удельное электросопротивление ρ*106,

Ом*м: |

0,02 |

|

Удельная теплоескость cp

Дж/(кг*К) |

394 |

|

Теплопроводность λ, Вт/(м*К) |

368 |

|

Температурный коэффициент электрического сопротивления α', К-1 |

0,003 |

|

Удельная электрическая проводимость σ, в % от меди |

86 |

|

Механические свойства |

|

Временное сопротивление σb,

МПа |

550 |

|

Предел текучести σ0,2,

МПа |

510 |

|

Относительное удлинение δ,%: |

19 |

|

Относительное сужение ψ,% |

58 |

|

Ударная вязкость KCU, МДж/м2 |

1,8 |

|

Твердость по Виккерсу HV |

160 |

|

Модeль нормальной упругости (модуль Юнга) Е, ГПа |

130 |

|

Технологические свойства |

|

Температура литья, °С |

1300…1350 |

|

Температура горячей деформации, °С |

700…930 |

|

Температура термической обработки, °С: |

930…950 |

|

закалки |

450…475 |

|

старения |

700...750 |

|

отжига |

|

|

Суммарная степень холодной деформации перед старением, % |

40…70 |

|

Примечание. Физические и механические свойства определены после

обработки бронзы по режиму: закалка с 940 °С в воду, холодная деформация

(50%) и старение (460 °С, 4 ч). |

Основные

виды продукции и изделий из хромовых бронз приведены в табл. 9.

|

Табл. 4.37. Основные виды продукции и изделий из хромовых бронз |

|

Продукция и изделия |

Марка бронзы |

|

БрХ1 |

БрХ0,8 |

БрХНТ |

БрХЦрТ |

БрХЦр |

БрХВЦр |

БрХНб |

БрХЦрК |

|

Лента |

X |

|

|

|

|

|

|

|

|

Листы холодно- и горячекатаные |

X |

X |

X |

X |

X |

|

|

|

|

Полосы и профили |

X |

X |

|

|

X |

|

|

|

|

Плиты |

X |

X |

|

X |

X |

|

|

|

|

Тонкая проволока (диаметр < 1 мм) |

|

|

|

|

|

|

X |

X |

|

Проволока круглого (диаметр > 1 мм) и прямоугольного сечения |

X |

|

|

|

|

X |

X |

X |

|

Прутки тянутые и прессованные |

X |

X |

X |

X |

X |

X |

X |

|

|

Трубы |

X |

X |

X |

X |

|

|

|

|

|

Поковки |

X |

X |

|

X |

X |

|

|

|

|

Электроды для сварки |

X |

|

|

|

X |

X |

|

|

|

Губки для роликовых сварочных машин |

X |

|

|

|

X |

|

|

|

|

Кристаллизаторы и теплообменники |

X |

X |

X |

X |

|

|

|

|

|

Токоподводящие контакты |

X |

|

|

|

|

|

|

X |

|

Электрические провода и кабели |

|

|

|

|

|

|

X |

X |

|

Коллекторные пластины |

X |

|

|

|

X |

|

|

|

|

Условное обозначение: «X» — имеется опыт изготовления и применения |

|